Possibilidades para a Energia Solar na Indústria

O noticiário dos jornais trata frequentemente da importante questão da energia elétrica em seus aspectos da geração, transmissão e distribuição¹. De fato, o nosso modelo, com base na hidro-eletricidade, parece chegar aos seus limites de expansão e também gera apreensão em períodos de seca. Isto fez com que a geração de base térmica passasse a ser adicionada à base de geração deixando a posição de complementação e atendimento do pico de consumo. Não deve ser esquecida a crescente implementação de parques eólicos que em muitos textos são olhados com ressalvas dentro de alegações de sua intermitência de geração, todavia, as recentes condições climáticas observadas no Brasil, quanto à pluviometria, ressaltam que a geração hidro-elétrica também é intermitente em que pese a possibilidade do armazenamento da água amortecer as oscilações da intensidade das precipitações, sendo esta variabilidade administrada como pode também pode ser a da energia eólica. No caso das termoelétricas, os combustíveis em disponibilidade são o carvão, biomassa, óleos combustíveis derivados do petróleo, e gás natural. Os preços destes combustíveis crescem do carvão para o gás natural, porém, quando se incorporam as necessidades do meio ambiente, que impõem tratamentos aos efluentes sólidos, líquidos e gasosos gerados, os quais devem ser atendidos pela planta geradora, o custo da geração poderá resultar equilibrado para os diferentes combustíveis usados ou mesmo na ordem inversa àquela mencionada. Cite-se ainda os estudos para a incorporação do xisto betuminoso, o “shale oil”, como alternativa de combustível para estas termo-elétricas de geração de base que também traz os aspectos ambientais tanto na produção do combustível como na sua queima. Este cenário sem dúvida colocará uma pressão tanto de oferta como de preço aos combustíveis utilizados nos processo industriais para suas diferentes operações unitárias que envolvam aquecimento. Tais fatos remetem para os gerentes industriais um conjunto de atividades voltadas tanto para a utilização eficiente da energia térmica em seus processos atuais como também para a consideração de outros processos mais eficazes quanto à utilização da energia térmica. Neste post procurei mostrar alguns aspectos fundamentais, que considero relevantes, na questão das operações unitárias de aquecimento industrial.

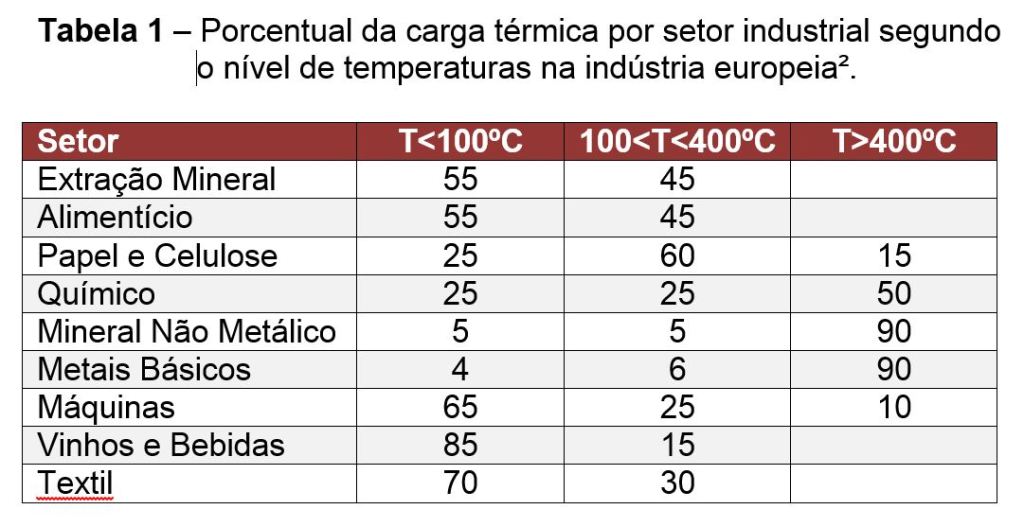

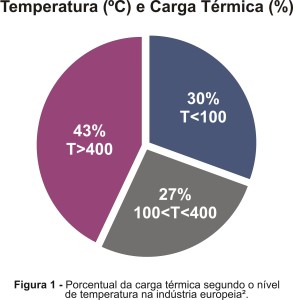

Em um processo de aquecimento industrial a carga térmica em kcal/h ou kW e a temperatura a ser atingida pelo insumo em processo são dois parâmetros, entre outros, que definem o tamanho e características do trocador de calor que será utilizado para transferir a energia originalmente no combustível para a corrente de processo. Claro está, que também temos processo de aquecimento direto que não farei referência neste post sem desconsiderar com isso a sua importância. A Figura 1 mostra o resultado de um estudo realizado pela IEA-International Energy Agency² européia que apresenta a distribuição porcentual da carga térmica nas indústrias europeias com a temperatura e a Tabela 1 apresenta esta mesma distribuição porém discriminada por setor industrial. Como se pode observar o número de setores em que o porcentual da carga térmica se concentra em baixa e média temperatura, é elevado.

O fluido de aquecimento utilizado deverá estar em temperatura superior àquela especificada para o aquecimento do material em processamento de maneira que a diferença de temperaturas entre eles, combinada com a área disponível de troca térmica permita um valor da taxa de troca de calor que atenda à carga térmica do processo.

A água na forma de vapor vem sendo utilizada desde os primórdios industriais como fluido de aquecimento. Usualmente o gerador de vapor, bem regulado, queima um combustível transferindo pelo menos 80% do poder calorífico inferior para a água. O vapor gerado vai para um acumulador de onde é distribuído por tubos mestres até os anéis ou grades de consumo em pontos específicos do processo. O vapor d’água como fluido de transporte de energia tem seu ponto forte no fato de liberar para o fluido de processo sua entalpia de condensação, de valor elevado, como também é elevado o coeficiente de troca de calor convectivo deste processo de condensação. Todavia um vapor saturado a 120ºC está a 0,2 MPa (2,0 kgf/cm²) porém se o processo exigir vapor saturado a 275ºC sua pressão será de 6,0 MPa (61,2 kgf/cm²), o que implica em equipamentos mais robustos do ponto de vista estrutural. Outro aspecto a considerar está no bombeamento do condensado que tem suas peculiaridades sendo muitas vezes descartado, representando uma perda térmica além do custo de se jogar fora água que foi tratada.

Outro fluido de aquecimento, utilizado também a bastante tempo, são os chamados “óleos térmicos” ou “fluidos térmicos” que podem operar na fase líquida em temperaturas de até 400ºC em baixas pressões e também na forma de vapor na mesma temperatura em pressão de 1 MPa (10 kgf/cm²). Os sistemas que utilizam óleos térmicos na fase líquida são em circuito fechado com bomba única e tanque de expansão. Quando na fase líquida apresentam um coeficiente de troca térmica convectiva menor do que o do vapor d’água em condensação. Todavia o coeficiente global de troca de calor no trocador de calor, em geral, apresenta no fluido de processo a maior resistência térmica e assim a diminuição do valor do coeficiente global de troca térmica pelo uso do fluido térmico não é proporcional à diferença dos valores individuais entre o vapor condensante e o óleo térmico. Além do mais, esta diminuição do coeficiente global de troca térmica pode ser compensada facilmente por um aumento na temperatura do óleo térmico. Um estudo comparativo entre sistemas de aquecimento por vapor d’água e óleo térmico realizado por K.K.Dotiwalia4 conclui que a eficiência térmica do processo usando óleo térmico é 20% maior do que o processo de aquecimento com vapor d’água.

Se as variantes convencionais de aquecimento industrial merecem atenção dos gerentes na escolha de opções, poderíamos perguntar se as energias chamadas alternativas colaborariam neste cenário.

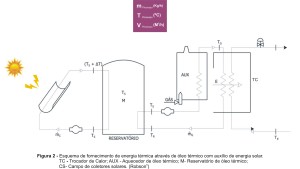

A Figura 2, mostra um fluxograma apresentado por Robson5, em um estudo prospectivo de uso da energia solar em processos industriais, aonde a carga térmica de um processo de valor E [kW] é atendida por um trocador de calor TC. Este trocador de calor recebe a vazão mPROCESSO [kg/h] ou VPROCESSO [m³/h] à temperatura TE [ºC] e após receber a energia E deixa o trocador de calor TC na temperatura TPROCESSO [ºC]. Por sua vez o óleo térmico entra no trocador de calor na temperatura especificada TG [ºC] com uma vazão mG [kg/h] e deixa o mesmo na temperatura TR [ºC]. O óleo térmico é retirado de um reservatório M que se encontra na temperatura TS [ºC], variável no tempo, e vai para o aquecedor de óleo térmico AUX aonde através da queima de gás combustível tem sua temperatura elevada ao valor especificado TG [ºC]. Quanto maior for a temperatura TS [ºC] do óleo térmico no reservatório M menor será o consumo de gás no aquecedor de óleo térmico AUX. Por sua vez o óleo térmico é removido do reservatório M, na temperatura TS [ºC] com uma vazão mC [kg/h] e encaminhado para um campo de coletores solares aonde por absorção da irradiação solar tem sua temperatura elevada para o valor (TS + ΔT) [ºC]. A parcela de energia obtida no campo de coletores solares reduz o consumo de gás combustível no aquecedor de óleo térmico AUX.

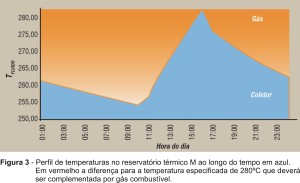

A Figura 3, retirada do estudo de Robson5, mostra o perfil de temperaturas no interior do reservatório M ao longo de um dia de referência. O sistema de energia solar foi concebido neste estudo para atender em média a 60% da carga térmica de processo. Como se vê por volta das 15 horas o sistema estaria atendendo a toda a carga térmica. A faixa em vermelho mostra o porcentual da carga térmica a ser atendido pelo gás combustível.

Como se pode concluir para estar-se bem no futuro próximo em termos de energia é preciso que as gerências comecem a estudar já as alternativas para seus processos.

Para saber, mais recomendo:

1. Folha de São Paulo. Térmicas devem operar em tempo integral. 12/02/2013.A8

2. Potencial for Solar Heat in Industrial Processes. Claudia Vannoni, Ricardo Battisti and Serena Drigo. IEA- International Energy Agency Task 33 Madrid 2008.

3. Química e Derivados. Ponto Crítico. A economia de vapor industrial. Nº 498, Junho de 2010.

4. Process heating systems: Steam or thermal fluid. K.K.Dotiwalla. Hydrocarbon Processing, October 1991. P67-70

5. Estudo Conceitual Para Utilização Da Conversão Térmica Da Energia Solar Para Suprir As Demandas De Uma Planta De Biodiesel. Robson Barbosa De Oliveira.

Trabalho de Conclusão do Curso de Especialização “Energias Renováveis, Geração Distribuída e Eficiência Energética”, do PECE da Escola Politécnica da

Universidade de São Paulo. 2012.

6. Folha de São Paulo. Empresas inauguram projeto de energia solar. 20/02/2013. pB2.

Fonte: Prof. Dr. Cláudio Roberto de Freitas Pacheco – Engenheiro Mecânico, doutor em engenharia e Sócio-Diretor da GR Engenharia – Meio Ambiente, foi pesquisador do IPT-SP e professor de graduação e pós-graduação da Escola Politécnica da Universidade de São Paulo

Deixe uma resposta